info@lasermeh.ru

Настоящий стандарт устанавливает методы измерения отклонений, формы блюмов, слябов, листов, ленты, полосы, рулона, прутков, труб, профилей горячекатаных и гнутых, катанки и проволоки из черных и цветных металлов и сплавов.

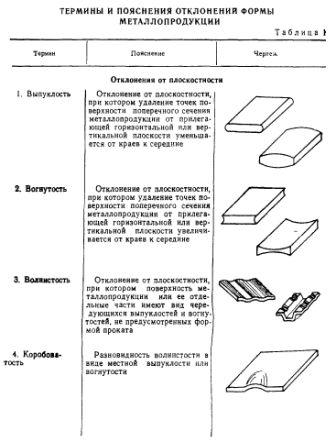

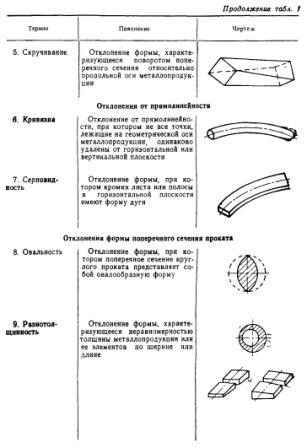

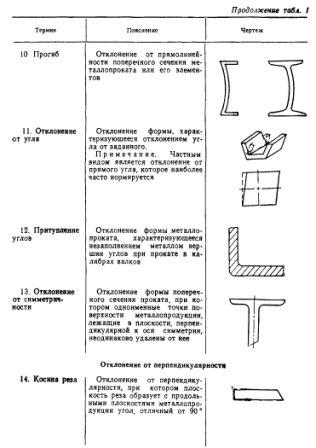

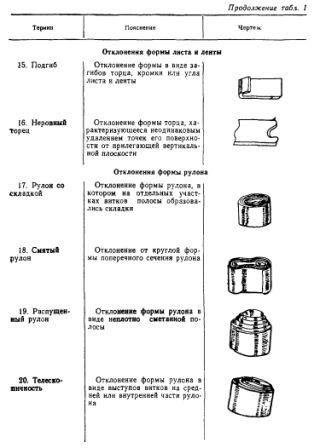

Термины и пояснения отклонений формы металлопродукции приведены в приложении 1.

1. Средства измерения

Для измерения отклонений формы применяют стандартизированные ручные средства измерения, приведенные в приложении 2, а также нестандартизованные автоматические, приведенные в приложении 3.

Допускается применять другие средства измерения, прошедшие госиспытания или метрологическую аттестацию в органах государственных или ведомственных служб и удовлетворяющие по точности требованиям настоящего стандарта.

2. Подготовка к измерению

2.1. Для измерения отклонения формы металлопродукцию укладывают на плоскую поверхность, например поверочную плиту или стеллаж.

2.2. Металлопродукция на плоскости должна лежать свободно без воздействия каких-либо внешних сил, например, нажима, натяжения, кручения, если в стандартах на конкретный вид проката не установлены другие требования.

3. Проведение измерений

3.1. Отклонения от плоскостности и прямолинейности измеряют на всей длине металлопродукции или на длине 1000 мм, если в стандартах на конкретный вид проката не установлены другие требования.

3.2. Волнистость, коробоватость и прогиб определяют по наибольшему значению Дельта между плоской поверхностью и нижней поверхностью металлопродукции или между верхней поверхностью и прилегающей плоскостью или прямой, параллельной плоской поверхности.

Измерения проводят одним из способов:

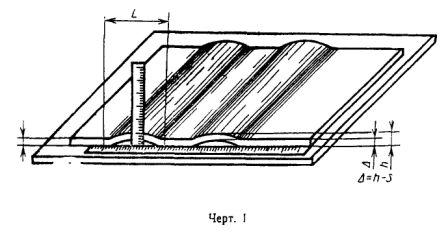

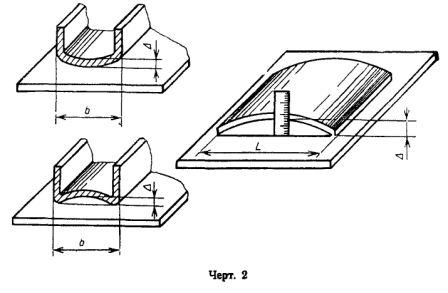

1) с помощью приложенной к торцу металлопродукции в вертикальном положении измерительной линейки, штангенглубиномера или щупа (Черт. 1 и 2);

|

|

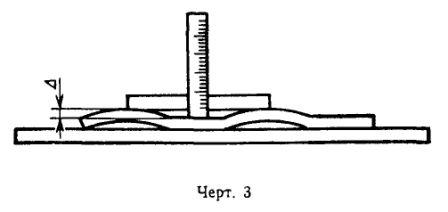

2) с помощью прилегающей к верхней поверхности жесткой стальной линейки и измерительной линейки, расположенной - вертикально (Черт. 3);

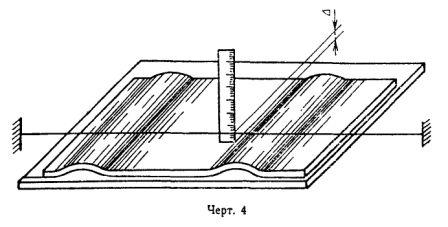

3) с помощью прилегающей к верхней поверхности натянутой стальной струны и измерительной линейки, расположенной вертикально (Черт. 4);

4) индикатором, укрепленным на кронштейне и перемещающимся параллельно плоскости расположения металлопродукции.

Волнистость, коробоватость и прогиб выражаются в миллиметрах или процентах на нормируемую длину.

Длина волны выражается в миллиметрах.

При необходимости определяют длину волны (L) измерением расстояния между точками прилегания поверхности к металлопродукции с помощью измерительной стальной линейки (Черт. 1).

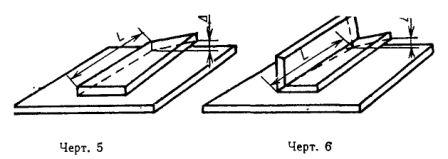

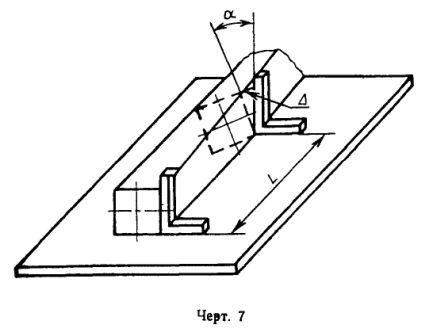

3.3. Скручивание измеряют в любой плоскости на нормируемом расстоянии L от базового поперечного сечения.

Металлопродукцию укладывают так, чтобы одна из ее сторон в базовом поперечном сечении соприкасалась с плоской поверхностью.

1) измеряют значение отставания Дельта поперечного сечения от плоской поверхности с помощью измерительной линейки или щупа (Черт. 5 и 6);

2) измеряют значение отставания Дельта поперечного сечения металлопродукции от прилегающей плоскости с помощью угольника, лежащего одной стороной на плоской поверхности, и измерительной линейки или щупом (Черт. 7).

Угол скручивания альфа поперечного сечения металлопродукции относительно базового поперечного сечения может быть измерен также угломером.

Скручивание выражается в миллиметрах или градусах на нормируемую длину.

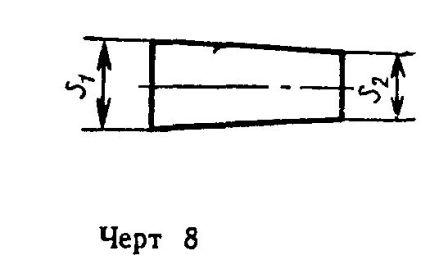

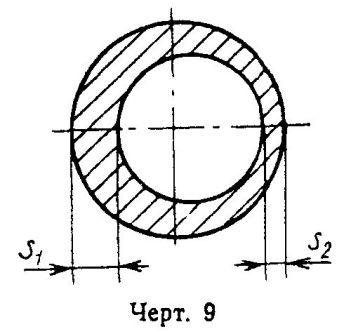

3.4. Разнотолщинность определяется как разность наибольшего S_1 и наименьшего S_2 значения толщины металлопродукции или ее элементов на заданном расстоянии от кромок (Черт. 8 и 9).

|

|

Измерения проводят микрометром, штангенциркулем, толщиномером и стенкомером и выражают в миллиметрах.

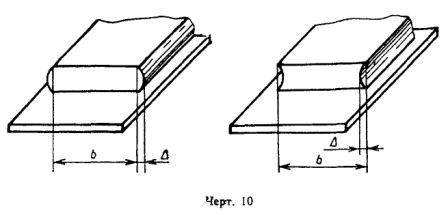

3.5. Выпуклость и вогнутость определяется наибольшим расстоянием между поверхностью металлопродукции и прилегающей горизонтальной или вертикальной плоскостью в любом поперечном сечении по длине изделия (Черт. 10).

Выпуклость и вогнутость измеряют с помощью угольника и измерительной линейки или щупом и выражают в миллиметрах.

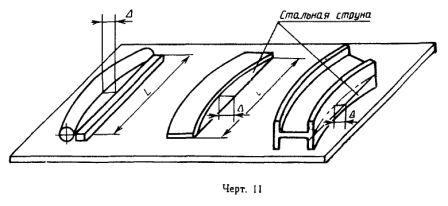

3.6. Кривизна (серповидность) определяется наибольшим расстоянием между поверхностью металлопродукции и приложенной линейкой или натянутой струной (Черт. 11).

Кривизну и серповидность измеряют линейкой или щупом и выражают в миллиметрах на нормируемую длину.

Кривизну и серповидность измеряют линейкой или щупом и выражают в миллиметрах на нормируемую длину.

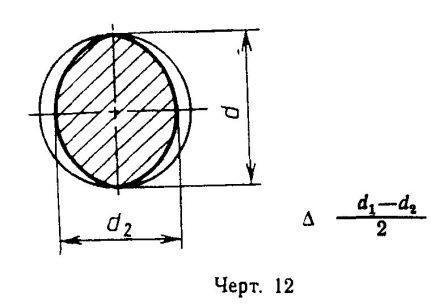

3.7. Овальность определяется как половина разности наибольшего d_1 и наименьшего d_2 диаметров в одном поперечном сечении (Черт. 12).

Измерения проводят микрометром или штангенциркулем и выражают в миллиметрах.

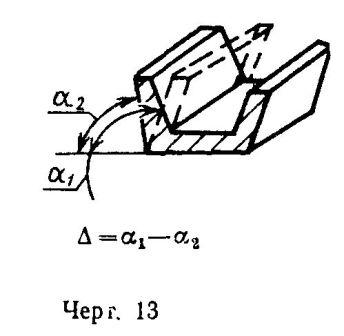

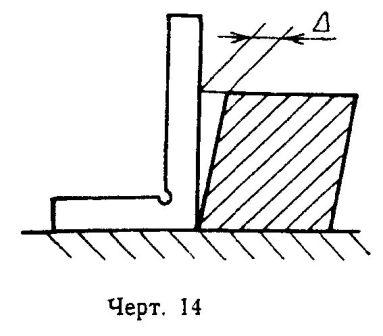

3.8. Отклонение от угла определяется разностью реального угла альфа_1 и заданного альфа_2 (Черт. 13 и 14).

Отклонение от угла измеряют угломером или измерительной линейкой и выражают в миллиметрах или градусах.

|

|

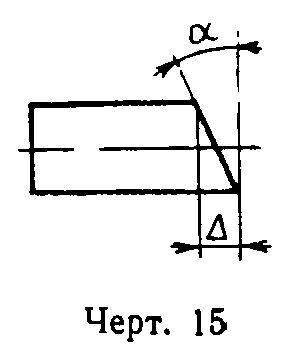

3.9. Косина реза определяется наибольшим расстоянием от плоскости торца металлопродукции до плоскости, перпендикулярной продольным плоскостям металлопродукции и проходящей через крайнюю точку кромки торца или углом альфа между ними (Черт. 15).

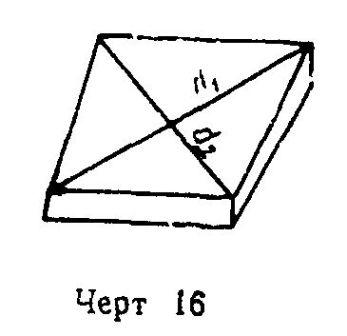

Допускается косину реза плоской металлопродукции (листов, полос и слябов) определять как разность диагоналей при условии, что металлопродукция с одного торца имеет прямой угол (Черт. 16).

Косину реза измеряют измерительной линейкой и угольником или угломером и выражают в миллиметрах или градусах.

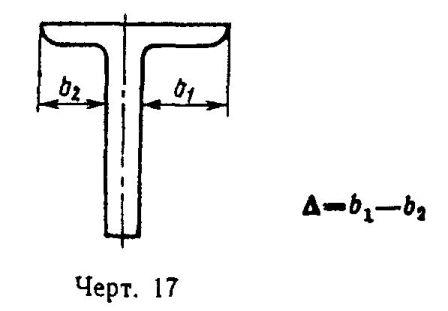

3.10. Отклонение от симметричности определяется разностью расстояний противоположных крайних точек, лежащих на поверхности металлопродукции, от оси симметрии (Черт. 17).

Отклонение от симметричности измеряют измерительной линейкой с помощью угольника.

3.11. Притупление углов измеряют как расстояние от вершины угла, образуемого линиями пересечения смежных граней, до границ притупления.

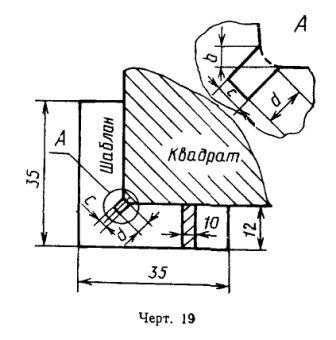

Методика контроля притупления углов квадрата и шестигранника приведена в приложении 4.

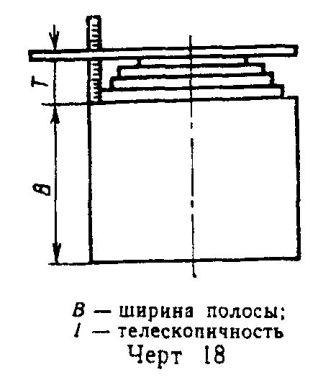

3.12. Телескопичность контролируют с помощью измерительной линейки по схеме, представленной на Черт. 18.

Приложение 1

Обязательное

Таблица 1

Термины и пояснения отклонений формы металлопродукции

Приложение 2

Обязательное

Таблица 2

Перечень стандартизованных средств измерений

|

Контролируемый параметр |

Единица измерения |

Диапазон измерений |

Класс точности, погрешность средств измерений |

Средства измерения |

|

Отклонения от плоскостности, прямолинейности, симметричности, формы поперечного сечения, разнотолщинность, телескопичность рулонов |

мм |

150-1000 |

|

Линейка измерительная по ГОСТ 427 |

|

м |

2-50 |

На общую длину от +-0,4 мм до +- 14 мм |

Рулетка измерительная металлическая типа РЗ по ГОСТ 7502 |

|

|

мм |

0-125 |

Класс точности 1; 2 |

Штангенциркуль типа ШЦ-II по ГОСТ 166 |

|

|

мм |

0-250 |

Класс точности 1; 2 |

Штангенциркуль типа ШЦ-II по ГОСТ 166 |

|

|

мм |

0-315 |

Класс точности 1 |

Штангенциркуль типа ШЦ-III по ГОСТ 166 |

|

|

мм |

0-250 |

0,05 |

Штангенресмус по ГОСТ 164 |

|

|

мм |

0-160 |

0,05 |

Штангенглубиномер по ГОСТ 162 |

|

|

мм |

0-600 |

Класс точности 1 |

Микрометр типа МК ГОСТ 6507 |

|

|

мм |

0-5 |

Класс точности 2 |

Микрометр типа МЛ (листовой) ГОСТ 6507 |

|

|

мм |

0-25 |

Класс точности 1; 2 |

Микрометр типа МТ (трубный) ГОСТ 6507 |

|

|

мм |

160х160 |

Класс точности 1; 2; 3 |

Поверочные плиты ГОСТ 10905 |

|

|

мм |

50-500 |

Класс точности 1; 2 |

Линейка поверочная типа ЛД, ЛТ, ШП ГОСТ 8026 |

|

|

мм |

0,02-1 |

Класс точности 1; 2 |

Щупы ТУ 2-034-225-87 |

|

|

мм |

0-2 |

Класс точности 0; 1 |

Индикаторы часового типа ГОСТ 577 |

|

|

Отклонение от угла, косина реза |

мм |

40-250 |

Класс точности 1 |

Угольники поверочные ГОСТ 3749 |

|

мм |

40х60 |

Класс точности 1; 2 |

Угольники слесарные типа VIIIпо ГОСТ 3749 |

|

|

|

1°- 90° |

+-2°; +-5°; +-15° |

Угломеры с нониусом типа УН и УВ (наружные и внутренние) ГОСТ 5378 |

|

|

Отклонение от круглости и разнотолщинность |

мм |

Наружный лиаметр 100; 160; 250; 400 |

0,8 |

Кругломер модели 290 |

|

мм |

0-600 |

0,01 |

Микрометр типа МК ГОСТ 6507 |

|

|

мм |

0-160 |

Нониус 0,1 |

Штангенциркуль ШЦ-II по ГОСТ 166 |

|

|

мм |

50 |

Цена деления 0,1 |

Толщиномеры и стекломеры индикаторные типа ТР 25-60 С-50 ГОСТ 11358 |

|

|

мм |

0-150 |

0,005 |

Микроскоп инструментальный, универсальный типа БМИ |

Приложение 3

Рекомендуемое

Таблица 3

Нестандартизованные автоматические средства измерения (НСИ) отклонений формы

|

Контролируемый параметр |

Единица измерения |

Диапазон измерений |

Погрешность измерения |

Дискретность контроля по длине проката |

Рекомендуемое средство измерения |

|

Отклонение от круглости |

% от диаметра |

0-2% |

По ГОСТ 8.051 |

Шаг поступательно-вращательного движения от 0,1 до 3 м |

Телевизионный автоматический измеритель размеров типа ТАИР-1-5, ТАИР-2-6 или другие оптоэлектронные измерители |

|

Отклонение от симметричности фасонных профилей |

% от ширины |

0-2% |

то-же |

От 0,1 до 3 м |

Приложение 4

Рекомендуемое

Методика контроля притупления углов проката

Контроль притупления внешних углов квадрата со стороной до 50 мм и шестигранника проводят шаблонами, выполненными в соответствии с Черт. 19 и Черт. 21.

Шаблон с прорезями, имитирующими границы притупления, прикладывают на угол соответствующего профиля. Ширина прорези шаблона (с) квадрата определяется из расчета b/45 град. или b/0,71. Результаты расчета приведены в табл. 4.

Таблица 4

|

Сторона квадрата, a |

До 12 |

Св. 12 до 20 |

Св. 20 до 30 |

Св. 30 до 50 |

Св. 50 до 100 |

Св. 100 до 150 |

|

Притупление углов,b |

0,6 |

1,0 |

1,5 |

2,5 |

3,0 |

4,0 |

|

Ширина прорези, c |

0,8 |

1,4 |

2,1 |

3,5 |

4,2 |

5,6 |

|

Глубина прорези, d |

3,0 |

4,0 |

||||

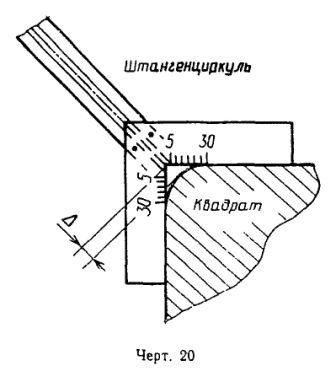

Для квадрата со стороной более 50 мм контроль притупления проводят с помощью шаблона, выполненного по черт. 20. На угольник шаблона наносятся деления от 5 до 30 мм.

|

|

Контроль притупления Дельта осуществляют по нониусу штангенциркуля, измеренное значение которого не должно превышать допускаемого значения притупления, вычисленного по формуле Дельта = 0,15а x cos 45° = 0,15а x 0,7 = 0,105а.

При этом границы притупления, определяемого по шкале угольника, не должны превышать значений притупления, установленных стандартом.

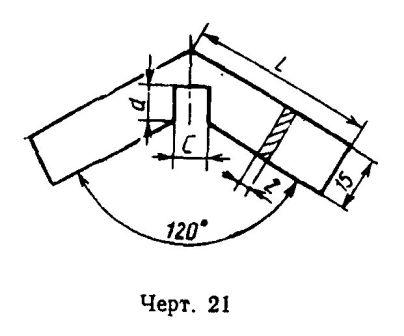

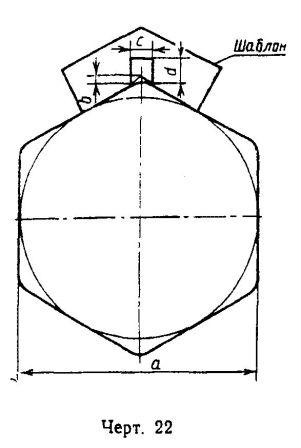

Притупление контролируют путем прикладывания шаблона к шестиграннику (Черт. 22).

|

|

Допускаемое значение притупления углов квадрата со стороной свыше 50 мм приведено в табл. 5.

Таблица 5

|

Сторона квадрата |

50-58 |

60-75 |

80-95 |

100-115 |

120-150 |

160-200 |

|

Величина притупления Дельта |

5,25-6,09 |

6,3-7,9 |

8,4-10,0 |

10,5-12,0 |

12,6-15,8 |

16,8-21,0 |

Результаты расчета приведены в табл. 6.

Таблица 6

|

Диаметр вписанного круга |

8-14 |

15-25 |

26-55 |

60 и выше |

|

Притупление углов, b |

1,0 |

1,5 |

2,0 |

3,0 |

|

Ширина прорези, c |

1,7 |

2,6 |

3,5 |

5,2 |

|

Глубина прорези, d |

4,0 |

4,0 |

4,0 |

5,0 |

|

Длина элемента угольника, L |

15,0 |

15,0 |

25,0 |

25,0 |

где b - значение притупления углов шестигранника по ГОСТ 2879.

Оставить заявку на токарные работы Вы можете любым удобным способом:

ООО "ЛазерМех",

+7 (812) 426-11-72

Ленинградская обл.,

пос. Кузьмоловский,

ул. Заводская, д.1